FOURS INTERMITTENTS

Les fours intermittents SKK avec alimentation électrique ou au gaz

sont conçus et fabriqués selon le type de production pour conjuguer haute productivité, réduction des consommations d’énergie, flexibilité de charge et qualité du produit final.

Les fours sont construits en structures modulaires pour faciliter:

– le transport à la fois dans des conteneurs et sur des véhicules de surface

– le montage sur site avec optimisation des temps d’installation

Les fours peuvent également être équipés sur demande de:

– récupérateurs de chaleur directs et indirects pour une utilisation sur le four

– unités de récupération de chaleur indirectes pour d’autres utilisations en usine

– commande à distance

– Industry 4.0 ready

Découvrez le détail

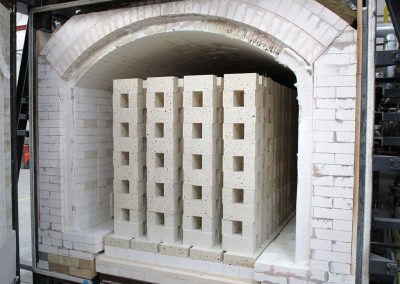

Structure du four

La construction à espace vide limite la formation de condensation et l’échauffement anormal de la structure porteuse grâce au flux d’air qui traverse la structure.

Le positionnement des brûleurs sur les parois latérales permet un accès aisé aux dispositifs de régulation ainsi qu’une optimisation de la circulation des fumées de combustion dans la chambre de cuisson.

La porte à charnière permet une accessibilité complète à la section de chargement, elle est équipée d’une fermeture à volant et elle aussi équipée d’un espace vide pour limiter la formation de condensation et l’échauffement de la structure.

IIsolation thermique

L’isolation thermique est conçue pour garantir une réduction maximale de la consommation et assurer les besoins de production du client.

- Isolation à haute densité

- Isolation en plaques réfractaires et fibre céramique

- Isolation en fibre céramique

Système de combustion et de refroidissement

Les innovations apportées avec les dernières avancées ont encore augmenté l’efficacité énergétique du système en réduisant les émissions de monoxyde de carbone.

La régulation modulante de type PID de la puissance délivrée permet le maintien des gradients de température même dans les toutes premières phases du cycle.

Le maintien du rapport air-gaz est constant.

La valeur du rapport air-gaz peut varier en fonction des besoins de production.

Les brûleurs à grande vitesse, positionnés sur les parois latérales, garantissent une température homogène et une stratification réduite de celle-ci.

Le corps en fonte, le diffuseur d’air et la buse de gaz en acier inoxydable protègent le brûleur des surcharges thermiques et éliminent la pollution des matériaux de cuisson.

Le réglage parfait des brûleurs est vérifié par les points de pression d’air et de gaz.

Pendant les phases de refroidissement, les brûleurs sont utilisés comme injecteurs d’air.

Dans cette phase également, le débit d’air est contrôlé avec la régulation de type PID.

Fumées de combustion

L’évacuation des fumées de combustion est régulée par un registre à commande automatique.

Un capteur de pression permet de visualiser et de contrôler la pression du four.

Système de commande

Un API avec panneau d’interface permet d’enregistrer plusieurs cycles de cuisson composés chacun de plusieurs segments.

Les valeurs de température, les valeurs de pression, les états de fonctionnement (préchauffage, cuisson, refroidissement, etc.) peuvent être réglés dans chaque segment.

Le logiciel de gestion a une phase d’« attente ».

En cas de coupure de courant, le logiciel est doté d’une fonction « réalignement ».

Avec cette fonction, le cycle est repris à partir de la température du four au moment du retour du courant.

La fonction peut être réglée dans le cycle et est une alternative aux fonctions « arrêt » ou « redémarrage ».

Pendant le cycle de cuisson, les valeurs de processus, les valeurs de consigne, les pourcentages d’ouverture des vannes de gaz et d’air et les temps de cycle sont affichés.

En cas d’alarme, un signal sonore et lumineux est activé. Le type d’anomalie est décrit sur une page dédiée aux alarmes.

Au cours du cycle, il est possible de visualiser graphiquement la courbe de consigne et de processus de la température.

Toutes les courbes de cuisson et les alarmes sont stockées au format CSV et peuvent être exportées vers un fichier Excel.

La conception des machines est entièrement réalisée au sein de notre entreprise. Grâce à la collaboration de techniciens et de fournisseurs sélectionnés, notre service technique est en mesure de suivre toute la phase de réalisation.

Pour finir, nous prenons en charge et réalisons l’installation et les essais de la machine chez le client.

Keos est également le partenaire idéal pour résoudre les problèmes d’ingénierie des installations grâce à sa technologie et à son savoir-faire, toujours adaptés aux besoins du client.

|

Production |

Type de cuisson |

|

– Vaisselle de table |

|

|

– Sanitaires |

Première cuisson |

|

– Réfractaires |

Deuxième cuisson |

|

– Céramiques techniques |

Recuit |

|

– Abrasifs céramiques |

Décor de troisième feu |

|

– Céramiques artistiques |

Réductrice |

|

– Laboratoire |

Atmosphère contrôlée |

|

– Essais au feu |

|

|

dimensions utiles de chargement température niveaux de chargement |

|

0,125 m3 / 50 m3 600 °C / 1600 °C monopalier/multipalier |